برنامه ریزی تولید

برنامه ریزی تولید تابع تولید و بخش اساسی از یک سازمان است که با تبدیل ورودیهای مختلف به محصولات مورد نیاز با کیفیت بالا مشغول به کار میشود. تولید میتواند به عنوان یک فرآیند پیچیده درک شود که برای بهبود کارایی محصولات، فرایند شیمیایی و مکانیکی را برای تبدیل گام به گام یک فرم مادی به فرم دیگر به کار میگیرد. هدف اصلی بخش تولید در هر شرکت، تولید محصولات به تعداد و زمان مورد نیاز است تا در زمان درخواست مشتریان، به آنها ارائه شود. با توجه به پیچیدگی فرایند تولید، مدیریت آن برای افراد بسیار دشوار است که شامل تعداد زیادی فعالیت و عملیات است که برای تولید بهینه خروجی، باید به درستی برنامهریزی و کنترل شود. برنامهریزی و کنترل تولید، برای بهینهسازی استفاده از مواد، کارگران و ماشینآلات و برنامهریزی مسیر و کارها به منظور بهبود عملکرد کارخانه به کار میروند.

همچنین، سیستمهای تولید مختلفی وجود دارند که بسته به ماهیت، تنوع و حجم محصولات، انتخاب سیستم مناسب را مشخص میکند. در این مقاله، به بررسی این سیستمهای تولید پرداخته شده است و پس از انتخاب سیستم مناسب، برنامهریزی و کنترل تولید مرتبط با آن صورت میگیرد.

همچنین، برنامه ریزی تولید باعث بهبود کارایی و بهرهوری در تولید محصولات میشود و در نتیجه، به کاهش هزینهها و افزایش سود شرکت کمک میکند. با برنامهریزی دقیق و کنترل محصولات، از ظرفیت تولید بهینه استفاده میشود و زمان تولید محصولات کاهش مییابد. همچنین، با توجه به برنامهریزی تولید و کنترل دقیق، احتمال خطا و اشتباه در تولید کاهش مییابد و کیفیت محصولات بهبود مییابد. در نتیجه، با ارائه محصولات با کیفیت بالا به مشتریان، رضایت مشتریان و افزایش بازار فروش شرکت بهبود مییابد. در کل، برنامه ریزی تولید یک فرآیند مهم است که به بهبود کارایی و بهرهوری در تولید محصولات، کاهش هزینهها و افزایش سود شرکت کمک میکند.

اهداف اصلی(برنامه ریزی تولید) PPC به شرح زیر میتواند باشد:

- استفاده از آن به منظور تعیین اهداف و بررسی انحرافها با مقایسه با برخی از اندازهگیریهای عملکرد.

- تصمیمگیری در مورد طبیعت و بزرگی عوامل ورودی مختلف برای تولید خروجی.

- هماهنگی منابع مختلف سیستم تولید به بهترین و کارآمدترین روش و هماهنگی بین بخشهای مختلف.

- برطرف کردن موانع تولید.

- بهرهبرداری بهینه از موجودی.

- جریان پایدار مواد.

- تولید به مقدار و کیفیت مناسب در زمان مناسب.

- برنامهریزی فعالیتهای تولیدی برای برآورده شدن برنامه تحویل.

- تسریع سیستم تحت تولید.

- اطمینان از انعطاف پذیری سیستم تولید برای جایگزینی تغییرات و عدم قطعیت.

- بهینهسازی استفاده از منابع برای کمینهسازی هزینه تولید کلی.

- اطمینان از تولید محصول مناسب در زمان مناسب و به مقدار مناسب با مشخصات مناسب برای مشتریان.

- سیستم تولید پایدار، با کمترین هرج و مرج، ابهام و شتاب ناشی از تولید.

1-2 مفهوم تولید

مفهوم تولید به تبدیل ورودیهایی به محصولات نهایی یا ایجاد خدمات به منظور رضایت مشتریان اشاره دارد. برای تولید محصول، باید از ورودیهای مختلفی مانند شش عنصر M شامل:

- انسان

- مواد

- ماشین

- پول

- روش

- مدیریت

استفاده کرد.

تولید شامل استفاده از فرآیندهایی است که با استفاده از بهترین روش، ورودیها به محصول پتانسیلی تبدیل میشوند و ارزش اقتصادی به آنها اضافه میشود، در حالی که کیفیت محصول حفظ میشود.

از نظر فرآیند تولید، میتوان به دو دسته تولید اشاره کرد:

- استخراج یا جداسازی (مانند بنزین، رزین، شکر و غیره)

- تولید با مونتاژ (مانند خودرو، تلویزیون و مبلمان)

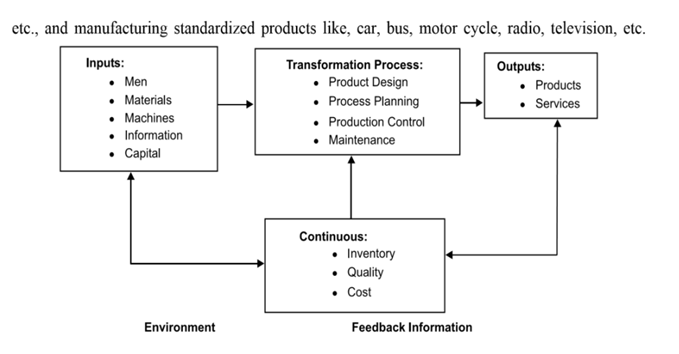

در شکل 1.1، سیستم تولید به صورت تصویری نشان داده شده است که ورودیهای مختلفی را از طریق یک فرآیند به محصولاتی تبدیل میکند که برای کاربران نهایی ارزشی دارند.

محصولات نهایی میتوانند به صورت محصولات قابل لمس و یا خدمات باشند. در کل، سیستم تولید بخشی از آن سازمان است که محصولات آن را تولید میکند. این فعالیت به منظور اضافه کردن ارزش به منابع با جریان در یک سیستم تعریف شده، و با استفاده از روشهایی که توسط مدیریت ارائه شدهاند، انجام میشود. یک سیستم تولید ساده در زیر نشان داده شده است.

مدیریت تولید شامل تصمیمات مدیریتی مربوط به طراحی محصول و طراحی سیستم تولید، به عبارت دیگر تعیین فرآیندهای تولید و برنامهریزی و کنترل تولید است.

طراحی سیستم تولید

طراحی سیستم تولید، یک چارچوب است که در آن تمام فعالیتهای مرتبط با تولید و عملیات در آن صورت میگیرد و برای یک شرکت در ابتدا ضرورت دارد که سیستم تولید خود را تعریف کند تا فرایند برنامه ریزی تولید به صورت صحیح انجام شود . فرآیند تولید، فرآیند تبدیل ورودیها به خروجیها است. طراحی مناسب سیستم تولید، هماهنگی فعالیتها و عملیات مختلف تولید را تضمین میکند. الگوی یکتایی از سیستم تولید وجود ندارد که در همه نوع شرکتها قابل اعمال باشد. از یک شرکت به شرکت دیگر با توجه به بسیاری از پارامترها متفاوت است.

1.3 انواع سیستمهای تولید

سه نوع اصلی سیستم تولید به شرح زیر ذکر شده است:

۱– تولید پیوسته / انبوهی:

درست است. سیستم تولید جریانی یا خط تولید برای تولید محصولات استاندارد با دنباله مشخصی از فرآیندها و عملیات به منظور تضمین تولید مداوم و خروجی ثابت استفاده میشود. این سیستم به عنوان یکی از مهمترین سیستمهای تولید شناخته میشود و برای تولید محصولاتی مانند خودرو، الکترونیک، محصولات غذایی و غیره استفاده میشود.

در سیستم تولید جریانی، مواد و قطعات در دسترس قرار گرفته و از طریق چندین مرحله از فرآیندها و عملیات گذر میکنند تا به صورت یک خط تولید ثابت و مداوم تبدیل شوند. این سیستم باعث کاهش موجودی کار در حال انجام شده (WIP) و بالا بودن کیفیت محصول میشود و سرعت واقعی تولید را افزایش میدهد. با توجه به اینکه هر فرآیند و عملیات به صورت مداوم و به صورت مسلسل انجام میشود، این سیستم باعث ایجاد نرخ بالایی از تولید میشود. همچنین، باعث کاهش هزینهها، بهبود کیفیت محصولات و افزایش سود شرکت میشود.

استفاده از این سیستم نیازمند سرمایهگذاری بالایی در ماشینآلات و تجهیزات است که به دلیل تمرکز بر روی خط تولید و نیز تمرکز بر برآورد تقاضای مشتریان، ممکن است برای شرکتهای کوچک یا با حجم تولید کم کمی دشوار باشد. به همین دلیل، این سیستم در کارخانههایی که حجم بزرگی از تنوع کمی از خروجی تولید میشود، مناسب است. به عنوان مثال، در کارخانجات نفت، تولید سیمان و کارخانه قند و غیره از این سیستم استفاده میشود.

ویژگیهای تولید پیوسته / انبوهی:

- همان محصول به مدت زمان کافی طولانی تولید میشود، بنابراین ماشینآلات میتوانند به ترتیب دنباله پردازش قرار گیرند.

- در حین تولید قطعات، روشها و ماشینآلات استاندارد استفاده میشود.

- بیشتر تجهیزات شبه اتوماتیک یا خودکار هستند.

- برداشت و جابجایی مواد همچنین به صورت اتوماتیک است (مانند نقالهها).

- کارگران نیمه ماهر به عنوان بیشتر از امکانات اتوماتیک استخدام میشوند.

- با جریان محصول در یک خط مشخص، برنامهریزی و کنترل سیستم بسیار آسانتر است.

- هزینه تولید برای هر واحد بسیار کم است به دلیل نرخ بالای تولید.

- موجودی در حال انجام کار کم است زیرا برنامهریزی تولید ساده است و میتوان آن را با سهولت پیاده کرد.

۲– تولید کار یا سفارشی:

این نوع تولید به عنوان تولید سفارشی یا تولید بر اساس سفارش شناخته میشود. در این نوع تولید، محصولات با توجه به مشخصات مشتری و سفارشات وی تولید میشوند. هر سفارش شامل کمیت کوچکی از محصولات یکسان است و از دستههای دیگر متفاوت است. این سیستم انعطافپذیر است و میتوان آن را به تغییرات در طراحی محصول و اندازه سفارش بدون مشکل سازگار کرد. برای این نوع تولید، سرمایهگذاری نسبتاً کمتری در ماشینآلات و تجهیزات نیاز است.

این سیستم در جایی که محصولات نامتجانس در برابر سفارشات خاص تولید میشوند، مناسب است. به عنوان مثال، در صنایع پوشاک، تولیدات چوبی، قطعات الکترونیکی و غیره از این سیستم استفاده میشود. در این سیستم، محصولات برای رفع یک سفارش خاص تولید میشوند. با این حال، آن سفارش ممکن است فقط یک بار یا در فواصل زمانی نامنظمی تولید شود و یا در فواصل زمانی منظم برای رفع تقاضای مداوم تولید شود. در هر صورت، در این نوع تولید، تنها محصولات مورد نیاز برای سفارش خاص تولید میشود و موجودی اضافی از محصولات کاهش مییابد.

ویژگیهای تولید کار یا سفارشی:

- ماشینآلات و روشهای استفاده شده باید با عمومیت قابل استفاده باشند زیرا تغییرات محصول بسیار شایع هستند.

- نیروی انسانی باید کافی ماهر باشد تا با شرایط کاری متغیر مقابله کند.

- برنامهها در این سیستم واقعاً وجود ندارند زیرا هیچ داده مشخصی در مورد محصول موجود نیست. موجودی در حال انجام کار معمولاً بالا است زیرا برنامههای دقیق موجود نیستند.

- هزینه تولید معمولاً بالا است به دلیل هزینههای مواد و کار.

- گروهبندی ماشینآلات بر اساس اصل عملکرد (یعنی به عنوان بخش تراش، بخش فرز و غیره) انجام میشود.

این سیستم بسیار انعطافپذیر است زیرا مدیریت باید انواع مختلفی از محصولات را تولید کند. سیستمهای حمل و نقل مواد نیز برای پاسخگویی به نیازهای متغیر محصول انعطافپذیر هستند.

۳– تولید متناوب / دستهای:

این نوع تولید به عنوان تولید دستهای شناخته میشود. در این سیستم، محصولات به صورت دستههای کوچکی تولید میشوند و هر دسته شامل محصولات مشابهی است. این دستهها معمولاً برای رفع یک سفارش خاص یا برای پاسخ به تقاضای مداوم تولید میشوند. دسته میتواند یک بار تولید شود یا به صورت مکرر در فواصل زمانی نامنظمی تولید شود و یا به صورت مکرر در فواصل زمانی منظم برای رفع تقاضای مداوم تولید شود.

در این سیستم، کالاها به طور جزئی برای موجودی و به طوری که برای سفارش مشتری ساخته شدهاند، تولید میشوند. به عنوان مثال، اجزا برای موجودی ساخته میشوند، اما به صورت متفاوتی برای مشتریان مختلف ترکیب میشوند. این سیستم در جایی که محصولاتی با تعداد کمی تولید میشوند و پاسخ به تقاضای متفاوتی از مشتریان نیاز است، مناسب است. به عنوان مثال، در کارخانههای خودروسازی، چاپخانهها، کارخانههای کالاهای برقی و غیره از این سیستم استفاده میشود.

ویژگیهای تولید متناوبی / دستهای:

- به عنوان مثال، به دلیل استاندارد بودن محصول نهایی تا حدودی میتوان از اقتصاد مقیاس بهره برد.

- ماشینآلات بر اساس اصل عملکرد مجموعهبندی میشوند که شبیه به تولید کارگاهی است.

- ماشینآلات نیمهاتوماتیک، خودکار ویژه عموماً برای بهرهبرداری از تشابه محصولات استفاده میشوند.

- نیروی کار باید کافی ماهر باشد تا بر روی دستههای محصول مختلف کار کند.

- موجودی در حال انجام کار معمولاً بالا است به دلیل نوع طرح و سیاستهای حمل و نقل مواد اتخاذ شده.

- سیستمهای حمل و نقل مواد نیمهاتوماتیک بیشترین انطباق را با ماشینآلات نیمهاتوماتیک دارند.

بسیاری از کارخانههای تولیدی شامل فرآیندهای تناوبی و مستمر هستند و از عملیات ترکیبی برای تولید محصولات استفاده میکنند. در این کارخانهها، ممکن است بخشهای زیرمجموعه وجود داشته باشند که در یک عملیات مستمر قطعات را تولید میکنند، در حالی که بخش مونتاژ نهایی به صورت تناوبی کار میکند.

به عنوان مثال، در صنایع مبلمان، بخش تولید قابها و بخش تولید پارچههای مبلمان ممکن است به صورت مستمر کار کنند، در حالی که بخش مونتاژ مبلمان به صورت تناوبی عمل میکند. به همین ترتیب، در صنایع بستهبندی سفارشی نیز، بخشهای تولید جعبه و بخش تولید محتوای داخل جعبه ممکن است به صورت مستمر کار کنند، در حالی که بخش مونتاژ و بستهبندی نهایی به صورت تناوبی عمل میکند.

در این نوع تولید، بخشهای مختلف کارخانه متفاوت میتوانند به صورت مستمر یا تناوبی کار کنند، ولی در نهایت تمامی بخشها برای تولید یک محصول مشترک همکاری میکنند.

ویژگیهای تولید گسسته/ دستهای:

- به دلیل تولید محصولات استاندارد و در دستهها، این نوع تولید میتواند به بهبود کارایی و کاهش هزینهها منجر شود.

- دستگاهها بر اساس اصول عملیاتی مشابه گروهبندی میشوند، به طوری که دستگاههای مشابه برای تولید محصولات مشابه استفاده میشوند.

- دستگاههای نیمه اتوماتیک و خودکار برای بهرهبرداری از شباهت بین محصولات استفاده میشوند، زیرا این دستگاهها قابلیت تنظیم و تغییر برای تولید محصولات مشابه را دارند.

- نیروی کار باید ماهر بوده و قادر به کار با دستههای محصول مختلف باشد، زیرا در این نوع تولید، میتوان به صورت نامنظم و برای تولید دستههای مختلف کار کند.

- موجودی در حال پردازش به دلیل نوع طرح و سیاستهای کنترل مواد اولیه بالا است، زیرا برای تولید دستههای مختلف، نیاز به مواد اولیه متفاوتی داریم.

- سامانههای نیمه اتوماتیک برای کنترل مواد اولیه بهتر در ترکیب با دستگاههای نیمه اتوماتیک مناسبتر هستند، زیرا سامانههای نیمه اتوماتیک به صورت دقیق میتوانند مواد اولیه را کنترل کنند و دستگاههای نیمه اتوماتیک میتوانند به صورت دقیق محصولات را تولید کنند.

بسیاری از کارخانههای تولیدی شامل هر دو عملیات گسسته و پیوسته هستند و از عملیات ترکیبی برای تولید محصولات استفاده میکنند. در این کارخانهها، ممکن است بخشهای زیرمجموعه وجود داشته باشند که قطعات را در یک عملیات پیوسته تولید کرده و در پایان بخش مونتاژ بر اساس دستهبندی زمانی تولید کننده است.

به عنوان مثال، در صنایع مبلمان، بخش تولید قابها و بخش تولید پارچههای مبلمان ممکن است به صورت پیوسته کار کنند، در حالی که بخش مونتاژ مبلمان بر اساس دستهبندی زمانی تولید کننده عمل میکند. به همین ترتیب، در صنایع بستهبندی سفارشی نیز، بخشهای تولید جعبه و بخش تولید محتوای داخل جعبه ممکن است به صورت پیوسته کار کنند، در حالی که بخش مونتاژ و بستهبندی نهایی بر اساس دستهبندی زمانی تولید کننده عمل میکند.

در این نوع تولید، بخشهای مختلف کارخانه ممکن است به صورت پیوسته یا گسسته کار کنند، ولی در نهایت تمامی بخشها برای تولید یک محصول مشترک همکاری میکنند. که این موضوع فرایند برنامه ریزی تولید را در این مدل تولید پیچیده تر میکند.

۱.۴ انواع فرآیندهای تولید

سیستمهای تولیدی برای کارکرد نیاز به شرایط مختلفی دارند و انتخاب فرآیند تولید یک تصمیم استراتژیک است که در مرحله برنامه ریزی تولید باید انجام شود. در این مرحله، دو پارامتر مهم برای انتخاب فرآیند تولید وجود دارد:

- هزینه: هزینه بسیار مهم است و باید در انتخاب فرآیند تولید مد نظر قرار گیرد. باید در نظر داشت که هزینههای تولید باید به گونهای باشند که بتوان محصول را با قیمت مناسبی به فروش رساند و به سوددهی مشروعیت بخشید. بنابراین، در انتخاب فرآیند تولید باید به هزینههای تولید، هزینههای نگهداری و تعمیرات، مصرف انرژی و مواد اولیه توجه کرد.

- زمان: زمان نیز یک پارامتر مهم در انتخاب فرآیند تولید است. باید فرآیندی را انتخاب کرد که به سرعت بتواند محصول را تولید کند و به بازار عرضه کند. همچنین، اگر محصولی به صورت سفارشی تولید میشود، زمان تحویل محصول به مشتریان نیز بسیار مهم است و باید فرآیندی را انتخاب کرد که بتواند به موقع تحویل محصول را انجام دهد.

فرآیند تولید به چهار نوع تقسیم میشود:

- فرآیند تولید کارگاهی

- فرآیند تولید دستهای

- فرآیند تولید جریان یا دم

- فرآیند تولید نوع فرآیند

- فرآیند تولید کارگاهی: برای تولید یک یا چند واحد از محصولات بر اساس نیاز و مشخصات مشتری استفاده میشود. تولید برای برآورده کردن برنامه تحویل و هزینهها قبل از قرارداد با مشتری تعیین میشود.

- فرآیند تولید دستهای: برای تولید مقدار محدودی از هر یک از انواع مختلف محصولات به صورت دستهها استفاده میشود. این دستههای محصولات مختلف با استفاده از همان مجموعه دستگاهها تولید میشوند. دستههای/محصولات مختلف به صورت جداگانه و یکی پس از دیگری تولید میشوند.

- فرآیند تولید جریان : برای تولید مقدار بزرگی از یک محصول یکسان که برای فروش ذخیره شده است، استفاده میشود. تمام دستگاهها و تجهیزات مورد نیاز بر اساس ترتیب عملیات قرار داده شدهاند؛ به عنوان ترتیب/جریان خط تعریف میشود. این باعث میشود نرخ تولید بسیار بالا باشد. یک خط ترتیب فقط میتواند یک نوع محصول تولید کند، بنابراین برای محصول متفاوت خط ترتیب متفاوتی نیاز است.

- فرآیند تولید نوع فرآیند: برای تولید محصولاتی استفاده میشود که برای آنها یک فرآیند خاص/توالی مشخصی نیاز است؛ به عنوان مثال، نفت خام. در این حالت، تولید به مدت نامحدود انجام میشود.

عوامل مؤثر بر انتخاب فرآیند تولید:

پیش از انتخاب فرآیند تولید، باید به عوامل زیر توجه شود:

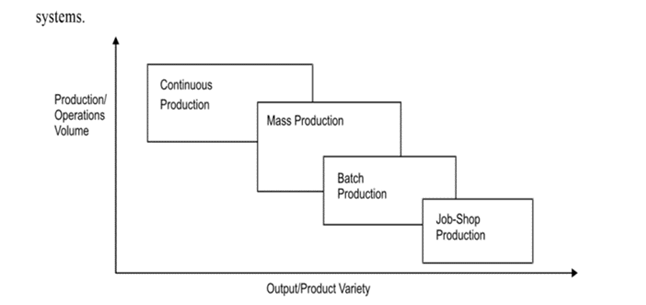

- تأثیر حجم / تنوع: این یکی از ملاحظات اصلی در انتخاب فرآیند تولید است. هنگامی که حجم پایین و تنوع بالا است، فرآیند گسسته مناسبترین است و با افزایش حجم و کاهش تنوع، فرآیند پیوسته مناسب میشود. شکل زیر نشاندهنده انتخاب فرآیند تولید به عنوان یک تابع از حجم و تنوع است.

- ظرفیت کارخانه: حجم فروش پیشبینی شده، عامل کلیدی برای انتخاب بین فرآیند دستهای و خط تولید است. در صورت پردازش خطی، هزینههای ثابت به طور قابل توجهی بیشتر از هزینههای متغیر هستند. برعکس، در فرآیند دستهای، هزینههای ثابت کمتر از هزینههای متغیر هستند، بنابراین در حجم کمتر، نصب و نگهداری فرآیند دستهای ارزانتر است و در حجم بیشتر، فرآیند خط اقتصادی میشود. که مدل های برنامه ریزی تولید این دو بسیار متفاوت است.

- زمان تأخیر: فرآیند پیوسته به طور معمول منجر به تحویل سریعتر نسبت به فرآیند دستهای میشود. بنابراین، زمان تأخیر و سطح رقابت، مطمئناً بر انتخاب فرآیند تولید تأثیر میگذارند.

- انعطافپذیری و کارآیی: فرآیند تولید باید به اندازه کافی انعطافپذیر باشد تا به تغییرات پیشبینی شده سازگار شود و حجم تولید باید به اندازه کافی بزرگ باشد تا هزینهها کاهش یابد.

کارآفرینان و کسب و کارهای کوچک به دلیل حجم کم تولید و سرمایهگذاری کم، معمولاً فرآیند دستهای را انتخاب میکنند. این انتخاب عموماً به دلیل هزینه کمتر و کارآیی بیشتر نسبت به فرآیند پیوسته است.

کارآفرینان و کسب و کارهای کوچک به دلیل حجم کم تولید و سرمایهگذاری کم، معمولاً فرآیند دستهای را انتخاب میکنند. این انتخاب عموماً به دلیل هزینه کمتر و کارآیی بیشتر نسبت به فرآیند پیوسته است.

همچنین، پس از انتخاب فرآیند تولید، کارآفرین باید به کنترل تولید و برنامه ریزی تولید (PPC) توجه کند. PPC یک فرایند مهم در مدیریت تولید و برنامه ریزی تولید است که به کارآفرینان کمک میکند تا فرآیند تولید را بهینهسازی کنند و بهترین استفاده را از منابع خود داشته باشند. این فرایند شامل برنامهریزی تولید، کنترل کیفیت، مدیریت موجودی و تنظیم تولید سریالی است.

به طور کلی، برای موفقیت در کسب و کار، کارآفرینان باید به تمامی عوامل مرتبط با فرآیند تولید و PPC توجه کنند و سعی کنند بهینهسازی آنها را انجام دهند.

1.5 معنای برنامهریزی و کنترل تولید:

درست است، برنامهریزی و کنترل تولید (PPC) به عنوان یک تصمیم بسیار حیاتی، برای اطمینان از تولید کارآمد و اقتصادی، ضروری است. برنامهریزی تولید شده، یک ویژگی مهم در هر صنعت تولیدی است. برنامهریزی و کنترل تولید، یک ابزار برای هماهنگی و یکپارچهسازی تمام فعالیتهای تولیدی در یک سیستم تولید است. این فرآیند شامل برنامهریزی تولید قبل از شروع فعالیتهای واقعی تولید و سپس کنترل بر این فعالیتها است، تا برنامهریزی تولیدی در اصطلاحات مقدار، کیفیت، برنامه تحویل و هزینه تولید به دست آید.

به عبارت دیگر، برنامهریزی و کنترل تولید یک فرآیند جامع است که برای بهینهسازی فرآیند تولید و برآورد نیازهای بازار، تعیین برنامه تولید، تعیین زمانبندی و تخصیص منابع و تامین کیفیت محصولات به کار میرود. علاوه بر این، با انجام بهینه برنامهریزی و کنترل تولید، میتوان بهبود کیفیت و کارایی تولید را به دست آورد و همچنین هزینههای تولید را کاهش داد. به طور کلی، برنامهریزی و کنترل تولید به عنوان یک فرآیند بسیار حیاتی، برای بهبود کارایی و بهرهوری در تولید، اهمیت بسیاری دارد.

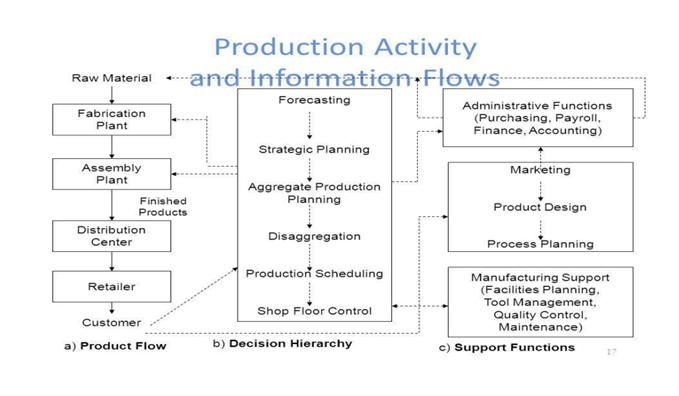

به گفته گوردن و کارسون، برنامهریزی و کنترل تولید معمولاً شامل سازماندهی و برنامهریزی فرآیند تولید است. در اصل، شامل کل سازمان است. فعالیتهای مختلف در برنامهریزی تولید شامل طراحی محصول، تعیین نیازمندیهای تجهیزات و ظرفیت، طراحی طرح فیزیکی اماکن و سیستم حمل و نقل مواد و مواد، تعیین توالی عملیات و نوع عملیاتهای قابل انجام همراه با نیازهای زمانی و مشخص کردن سطح تولید و کیفیت.

برنامهریزی تولید شامل برنامههای مسیریابی، برنامهریزی زمانبندی، ارسال، بازرسی و هماهنگی، کنترل مواد، روشها، دستگاهها و زمانهای عملیاتی است. هدف از برنامهریزی تولید، به دست آوردن نتایج تولید مطلوب از لحاظ کیفیت، مقدار، زمان، و مکان است. برای این کار، این فرآیند شامل مسیریابی مواد و کارگران، برنامهریزی زمانبندی فعالیتها، ارسال مواد و محصولات، بازرسی و هماهنگی بین فعالیتها، کنترل مواد، روشها، دستگاهها و زمانهای عملیاتی است.

همچنین، برنامهریزی تولید با به کارگیری صحیح و دقیق دستگاهها و فعالیتهای مرتبط کمک میکند تا تولید کارآمد و بهینهشده انجام شود. این فرآیند یک سیستم فیزیکی است که شامل مجموعهای از راهنماییهای عملیاتی برای تبدیل کارآمد مواد خام، مهارتهای انسانی و ورودیهای دیگر به محصول نهایی فراهم میکند. برنامهریزی تولید یک فرآیند پیچیده است که با رویکردی برنامهریزیشده و سیستماتیک میتواند به بهبود کیفیت و کارایی تولید کمک کند.

1.6روش برنامهریزی و کنترل تولید:

برنامهریزی و کنترل تولید به طور کامل بر پایه قالب قبل از طراحی استوار است و سعی میشود تمام فعالیتها / عملیات بر اساس برنامه تعیین شده اجرا و پیادهسازی شوند. برای این منظور، تمام عملیات باید به مناسبت و با نظارت نزدیک بر تمام واقعیتها اجرا شود تا زمان و هزینههای تعیین شده رعایت شود و باید بر اساس سیاستهای تعیین شده / توافق شده انجام شود.

هزینههای مربوط به تولید شامل هزینه داراییها، هزینه سرمایهگذاری در تأسیسات و هزینه کارگر است. هزینه داراییها شامل هزینه خرید و نگهداری تجهیزات و داراییهای دیگری است که برای تولید استفاده میشود، هزینه سرمایهگذاری در تأسیسات شامل هزینههای مربوط به ساخت و تجهیزات اصلی و تأسیساتی است که برای تولید استفاده میشود و هزینه کارگر شامل هزینههای مربوط به دستمزد، پاداش و سایر مزایایی است که به کارگران پرداخت میشود.

با به کارگیری برنامهریزی و کنترل تولید، میتوان هزینههای تولید را به حداقل رساند و تولید را با بهرهوری بیشتری انجام داد. در واقع، با بهینهسازی فرآیند تولید، میتوان توانایی رقابتی یک شرکت را در بازار افزایش داد و محصولات با کیفیت به مشتریان ارائه داد. به طور کلی، برنامهریزی و کنترل تولید به عنوان یکی از عمدهترین فعالیتهای مدیریت تولید، برای بهبود کارایی و بهرهوری در تولید، اهمیت بسیاری دارد. برنامهریزی و کنترل تولید شامل مراحل زیر است.

- پیشبینی تقاضای مشتریان برای محصولات و خدمات.

- پیش تهیه بودجه تولید.

- طراحی طرح فیزیکی اماکن.

- مشخص کردن نوع دستگاهها و تجهیزات.

- نیازهای تولید مناسب برای مواد خام، نیروی کار و دستگاهها.

- تهیه برنامه تولید مناسب.

- تأیید کمبود یا هر اضافهای از محصول نهایی.

- برنامههای آتی برای هر افزایش ناگهانی در تقاضای محصول تهیه میشود.

- نرخ و مقیاس تولید تنظیم میشود که باید به دورههای زمانی واقعی شکسته شود و زمان مشخص شده باید در مدت زمان مشخص انجام شود تا تولید به مرحله بعدی برسد.

برنامهریزی و کنترل تولید اساساً شامل سه مرحله است:

- مرحله برنامهریزی

- مرحله اقدام

- مرحله نظارت

تمام این سه مرحله از نظر تولید بسیار مهم هستند، زیرا بدون برنامهریزی، هیچ کار تولیدی نمیتواند شروع شود. اولین چیزی که برای هر تولید لازم است، برنامهریزی مناسب است.

1.7عناصر برنامهریزی و کنترل تولید:

برنامه تولید به عنوان اولین و مهمترین عنصر برنامهریزی و کنترل تولید، برای تضمین تولید کارآمد و اقتصادی بسیار حیاتی است. در واقع، برنامهریزی تولید به معنای تصمیمگیری قبلی در مورد آنچه در آینده باید انجام شود است و براساس آن، برنامههای لازم برای تولید محصولات تهیه میشود.

بخش برنامهریزی در سازمان، مسئول تهیه سیاستها و برنامههای مربوط به تولید در دوره مقرر است و براساس اطلاعات دریافتی از مدیریت، نمودارها، کتابچه راهنماهای تولید و غیره، برنامهها و نمودارهای مربوط به تولید تهیه میشوند. این برنامهها و نمودارها یا بودجههای تولید با کنترل تولید عناصر مختلف زیر پیاده سازی میشوند.

در واقع، برنامهریزی تولید و کنترل تولید دو فرآیند متفاوت هستند که به صورت متمم یکدیگر عمل میکنند. برنامهریزی تولید در سطح بالایی به صورت پیشگویی شده تهیه میشود، در حالی که کنترل تولید در سطح کارگاه (یا سطح پایین) که تولید واقعی در آنجا انجام میشود، اعمال میشود.

عناصر مهم برنامهریزی و کنترل تولید شامل موارد زیر است:

- برنامه تولید: شامل تعیین میزان تولید، زمان و محصولات مورد نیاز برای تامین نیازهای بازار است.

- برنامهریزی تولید: شامل برنامهریزی تولیدی، برنامه ریزی تولید واقعی و برنامهریزی توسعه تولید است.

- تأمین مواد اولیه: شامل تأمین مواد اولیه مورد نیاز برای تولید محصولات است.

- تأمین نیروی کار: شامل تأمین نیروی انسانی مورد نیاز برای تولید محصولات است.

- کنترل کیفیت: شامل کنترل کیفیت محصولات و اجرای برنامههای اصلاحی است.

- کنترل هزینهها: شامل کنترل هزینههای تولید و کاهش هزینههای اضافی است.

- برنامهریزی تولیدات واحد: شامل برنامهریزی تولیدات برای هر واحد تولیدی است.

- برنامهریزی توزیع: شامل برنامهریزی توزیع محصولات به بازار و تأمین نیازهای مشتریان است.

- مدیریت انبار: شامل مدیریت موجودی مواد اولیه و محصولات نهایی است.

- تحلیل دادهها: شامل تحلیل دادههای تولید و کنترل تولید برای بهبود عملکرد و افزایش بهرهوری است.

- تحلیل رفتار بازار: شامل تحلیل رفتار مشتریان و بازار برای تعیین نیازهای بازار و تأمین تقاضا است.

به طور کلی، برنامهریزی تولید اساس صحیحی برای کنترل تولید فراهم میکند و اگر برنامهریزی تولید به درستی انجام نشود، کنترل تولید نیز متضرر خواهد شد. در نتیجه، برای دستیابی به اهداف تولید، برنامهریزی تولید باید با دقت و دقت لازم انجام شود و به مرور زمان بر اساس نیازهای بازار و شرایط تغییر کند.

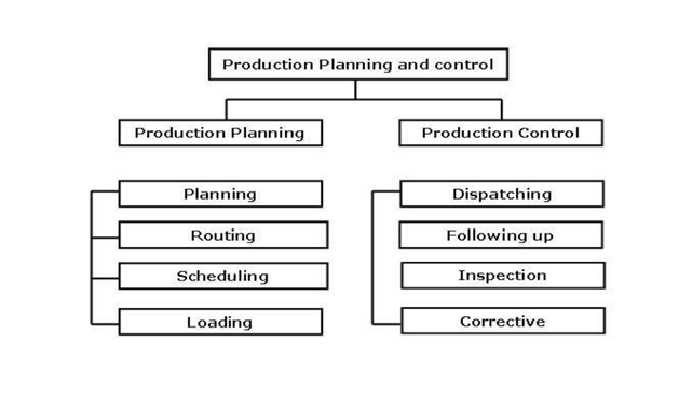

برخی از عناصر مهم برنامهریزی و کنترل تولید در شکل زیر نشان داده شده است:

عناصر مهم برنامه ریزی تولید را می توان به صورت زیر نیز دسته بندی نمود:

مواد:

برنامهریزی برای تهیه مواد خام، قطعات و قطعات یدکی در مقادیر و مشخصات مناسب در زمان مناسب از منبع مناسب در مکان مناسب. خرید، ذخیره، کنترل موجودی، استانداردسازی، کاهش تنوع، تجزیه و تحلیل ارزش و بازرسی فعالیتهای دیگر مرتبط با مواد هستند.

روش:

انتخاب بهترین روش پردازش از چندین گزینه مختلف. همچنین شامل تعیین بهترین توالی عملیات (برنامه فرآیند) و برنامهریزی برای ابزارهای جیگ و فیکسچر و غیره است.

دستگاهها و تجهیزات:

روشهای تولید به تسهیلات تولید موجود در سیستمهای تولید مرتبط است. این شامل برنامهریزی تسهیلات، برنامهریزی ظرفیت، تخصیص و بهرهوری از تجهیزات و دستگاههای کارخانه و غیره میشود.

نیروی انسانی:

برنامهریزی برای نیروی انسانی (سطح کارگری و مدیریتی) با مهارتها و تخصص مناسب.

مسیریابی:

تعیین جریان کار و بررسی کالا در کارخانه و توالی عملیات یا گامهای پردازش. این مرتبط با در نظر گرفتن طرح کارگاه مناسب، طرح کارخانه، مکانهای ذخیرهسازی موقت برای مواد خام، قطعات و کالاهای نیمهتمام شده و سیستم هندلینگ مواد است.

برآورد:

تعیین زمان عملیات منجر به تعیین استانداردهای عملکرد برای کارگر و دستگاهها. برآورد شامل تصمیمگیری در مورد تعداد محصولی است که باید تولید شود و هزینههای آن بر اساس پیشبینی فروش.

بارگیری:

بارگیری دستگاه ،منابع انسانی ،تسهیلات و تجهیزات جز موارد مورد اشاره است.

بسیار مهم است منابع را بیش از حد بارگیری نکنید تا حداکثر بهرهوری منابع تضمین شود.

زمانبندی:

زمانبندی مطمئن میشود که قطعات و زیرمجموعهها و کالاهای نهایی به موقع تکمیل شوند. این یک برنامه زمانی برای فعالیتهای تولیدی فراهم میکند.

هدف برنامهریزی:

اطمینان از این است که فرآیند تولید به شیوهای روان و کارآمد انجام شود و با هدف دستیابی به اهداف زیر انجام شود:

- جلوگیری از استفاده نامتعادل از زمان بین مراکز و بخشهای کاری که میتواند منجر به گره خوردن و تاخیر در تولید شود.

- استفاده بهینه از نیروی کار به گونهای که خروجی در زمان تعیین شده تولید شود تا محصولات به موقع تحویل داده شود و تولید به کمترین هزینه کلی انجام شود.

سایر عملکردهای مهم مرتبط با تولید به شرح زیر است:

- اعزام: این عملکرد شامل اجرای عملیات برنامهریزی است. این عملکرد اجازه ضروری برای شروع یک کار خاص است که در قالب اطلاعات مسیریابی و برنامهریزی قبلی برنامهریزی شده است. اعزام شامل ارسال سفارشات و دستورالعملهای شروع تولید با توجه به برگههای مسیریابی و جداول برنامهریزی است.

- بازرسی: این عملکرد مرتبط با حفظ کیفیت در تولید و ارزیابی کارایی فرآیندها، روشها و نیروی کار است تا بهبودهای لازم برای دستیابی به استانداردهای کیفیت توسط طراحی محصول انجام شود.

- ارزیابی: هدف از ارزیابی بهبود عملکرد است. عملکرد ماشینآلات، فرآیندها و نیروی کار برای بهبود عملکرد آنها ارزیابی میشود.

- کنترل هزینه: هزینههای تولید توسط کاهش هدررفت، تحلیل ارزش، کنترل موجودی و استفاده بهینه از تمام منابع کنترل میشود. هدف از این فعالیتها کاهش هزینه تولید و همچنین حفظ کیفیت محصول است.

نیازمندیهای برنامهریزی و کنترل تولید موثر

در یک سازمان، سامانه برنامهریزی و کنترل تولید فقط در صورت در نظر گرفتن موارد زیر قبل از پیادهسازی میتواند موثر باشد:

- ساختار سازمانی مناسب با اختیارات و مسئولیتهای کافی در سطوح مختلف نیروی انسانی.

- انتصاب نیروی مناسب در جایگاه مناسب برای انجام کار مناسب.

- حداکثر سطح استانداردسازی موجودی، ابزار دقیق، نیروی انسانی، کار، کیفیت کار، تجهیزات و غیره.

- تصمیمات مناسب مدیریت برای برنامهریزی تولید، کنترل مواد، مدیریت موجودی، نوسان نیروی کار و مخلوط محصولات.

- سامانه تولید قابل انعطاف برای تطبیق با تغییرات در تقاضا، هرگونه مشکل در تولید یا در دسترسی به مواد، نیازهای نگهداری و غیره.

- برآورد زمانهای صحیح برای تولید و خرید دقیق.

- سیستم اطلاعات مدیریتی باید قابل اطمینان، کارآمد و پشتیبانی باشد.

- ظرفیت تولید باید کافی برای برآورده کردن تقاضای مورد انتظار باشد.

- امکان واکنش سریع به تولید محصولات جدید، تغییر مخلوط محصولات و تغییر نرخ تولید باید وجود داشته باشد.

این عوامل بسیار مهم و ضروری هستند تا سیستم برنامهریزی و کنترل تولید موثر و کارآمد باشد.

اهمیت تولید مبتنی بر PPC

پیادهسازی سیستم تولید مبتنی بر PPC امتیازات مختلفی را برای هر سازمان در فعالیتهای کارکردی فراهم میکند که شامل موارد زیر میشود:

- جلوگیری از شلوغی در ساعت آخر: تولید بر اساس برنامه زمانبندیشده به خوبی برنامهریزی و کنترل میشود. بنابراین، کنترل تولید تعداد سفارشهای اضطراری و کارهای اضافی در کارخانه را کاهش میدهد و در نتیجه هزینههای اضافی را کاهش میدهد.

- کاهش نقاط مشکل: کار ناتمام یا کار در حال انجام در حالت تردد نمیماند، زیرا کنترل تولید خط و جریان کار را تعادل میدهد.

- کاهش هزینه: کنترل تولید مناسب، استفاده بهینه از منابع انسانی و ماشینآلات را افزایش میدهد، سطح مطلوب موجودی در جریان را حفظ کرده، کنترل بهتری بر موجودی مواد خام داشته باشد، هزینههای ذخیره سازی و حمل و نقل مواد را کاهش میدهد، به حفظ کیفیت و محدود کردن عودتها کمک میکند و در نهایت هزینه واحد تولید را کاهش میدهد.

- استفاده بهینه از منابع: کنترل تولید تاخیرهای ناشی از انتظار کارگران برای مواد را کاهش میدهد و بهترین استفاده از تجهیزات را فراهم میکند.

- هماهنگی بهتر فعالیتهای کارخانه: PPC فعالیتهای کارخانه را هماهنگ میکند که منجر به کنترل تلاش هماهنگ توسط نیروی کار میشود.

- مزایای کارگران: PPC منجر به بهبود کارایی و بهرهوری میشود که منجر به حقوق مناسب، اشتغال پایدار، امنیت شغلی، بهبود شرایط کار، افزایش رضایت شغلی و در نهایت افزایش انگیزه میشود.

- بهبود خدمات به مشتریان: PPC منجر به بهبود خدمات به مشتریان میشود زیرا اطمینان حاصل میشود که تولیدات به موقع و بر اساس برنامههای زمانی انجام میشود و بنابراین تحویلها بر اساس برنامه تعهد شده انجام میشود.

دامنه برنامهریزی و کنترل تولید

طبیعت ورودیها

برای تولید محصول، از انواع مختلفی از ورودیها استفاده میشود. کیفیت محصول بستگی به طبیعت ورودیهای استفاده شده دارد. بنابراین، برنامهریزی برای تعیین طبیعت انواع مختلف ورودیها یک فرایند پیچیده است.

مقدار ورودیها

برای دستیابی به یک سطح تولید، تعیین مقدار ورودیها و ترکیب آنها بسیار مهم است. محصول فقط زمانی میتواند تهیه شود که تخمینی از ترکیب مورد نیاز ورودیها وجود داشته باشد.

هماهنگی مناسب

این اطمینان را میدهد که هماهنگی مناسب بین نیروی کار، ماشینآلات و تجهیزات وجود دارد. این باعث جلوگیری از هدر رفت منابع و جریان تولید بهتر میشود.

کنترل بهتر

برنامهریزی تولید روش کنترل است. برای کنترل بهتر، برنامهریزی یک شرط پیشنیاز است. فقط در این صورت، میتوان عملکرد را مقایسه کرد و اختلافها را محاسبه کرد که منجر به کنترل تولید میشود.

تضمین تولید بدون وقفه

برنامهریزی مواد تضمین میکند که تأمین منظم مواد خام و سایر اجزای تشکیل دهنده صورت میگیرد. جریان منظم مواد و تجهیزات برای تولید بدون وقفه مفید است.

بهرهوری ظرفیت

نیاز به استفاده بهینه از منابع موجود وجود دارد. این به کاهش هزینههای مختلف تولید کمک میکند.

تحویل به موقع

اگر برنامهریزی و کنترل تولید خوبی وجود داشته باشد، تولید به موقع انجام میشود و محصول تمام شده به موقع به بازار عرضه میشود. این نیز باعث بهبود رابطه با مشتریان میشود.

عوامل مؤثر بر برنامهریزی و کنترل تولید

استفاده از کامپیوتر:

کارخانههای مدرن از تجهیزات اتوماسیون اداری مانند کامپیوتر، کارتهای پانچ و غیره استفاده میکنند. این به محاسبه دقیق مورد نیاز انسان و ماشین کمک میکند.

تغییرات فصلی:

تقاضای برخی محصولات تحت تأثیر فصلها قرار میگیرد، به عنوان مثال چترها و رانکوتها در فصل باران. برنامهریزی و کنترل تولید باید در نظر گرفتن این تغییرات هنگام برنامهریزی و کنترل فعالیتهای ورودی و خروجی باشد.

بازاریابی آزمایشی:

در یک استراتژی بازاریابی فشرده، محصولات جدید برای آزمایش بازاریابی میشوند تا روندها را بدانیم. این یک عملیات سریع و گاهی ناپایدار است که تولید منظم را به هم میریزد.

خدمات پس از فروش:

این یک پارامتر مهم برای موفقیت شده است. در خدمات پس از فروش، برای تعمیر بسیاری از اقلام برگشت داده میشوند. این کارها برنامهریزی نشده و همچنین خط تولید را بار میکنند.

خسارتهای ناشی از عوامل پیشبینی نشده:

خسارتها به دلیل حوادث، حریق و سرقت ورودیهای تولید، به ویژه مواد و مؤلفههای تشکیل دهنده اتفاق میافتد. اینها پیشبینی نشدهاند. کمبود ورودی به دلیل این عوامل برنامه تولید برنامهریزی شده را در زمان و مقدار به هم میریزد.

خسارتهای ناشی از عوامل قابل پیشبینی:

خسارتهای ورودی به دلیل پدیدههای طبیعی و مهندسی مانند خسارتهای تولید و تغییرات در مصرف مواد و وقوع عیوب وجود دارد.

خلاصه:

برنامه ریزی تولید ، تابع تولید در یک سازمان تولیدی، با تبدیل ورودیهای خود به خروجیهایی که برای کاربران نهایی ارزش دارند، سر و کار دارد. در سازمانهای تولیدی، انواع مختلفی از سیستمهای تولید وجود دارند از جمله: سیستم تولید انبوه، سیستم فرآیند، سیستم دستهای و سیستم تولید کار. انتخاب سیستم تولید به دو عامل اصلی، یعنی نوع محصول و نوع فرآیند تولید بستگی دارد.

برنامه ریزی تولید به عنوان

برنامهریزی و کنترل تولید به عنوان یک سیستم عصبی عملیاتی در نظر گرفته میشود . که هدف آن استفاده بهینه از منابع مواد، افراد و امکانات در هر پروژه از طریق برنامهریزی، هماهنگی و کنترل فعالیتهای تولیدی است که مواد خام را به محصولات نهایی یا قطعاتی تبدیل میکند. همه فعالیتهای چرخه تولید برای رسیدن به اهداف باید برنامهریزی، هماهنگی، سازماندهی و کنترل شوند. برنامهریزی و کنترل تولید به عنوان یک بخش مهم در سازمانهای تولیدی نقش حیاتی دارد. برنامهریزی به معنای تعیین اهداف است و این سیستم اطلاعات مختلفی را به بخشهای مختلف سازمان فراهم میکند. برای مثال، اطلاعات درباره منابع تولید موجود به بخش بازاریابی ارائه میشود و بازاریابی سفارشات را بر اساس آن اطلاعات دریافت میکند و با بخشهای دیگر هماهنگی میکند.

برنامه ریزی تولید به دو جنبه اصلی مربوط است:

برنامه ریزی تولید به دو جنبه اصلی مربوط است: مسیریابی یا برنامهریزی کارهای کاری و طرح یا رابطه فضایی بین منابع. این سیستم به طبیعت خود پویا است و همیشه در حال تغییر است چرا که برنامهها ممکن است بسته به تغییرات در شرایط تغییر کنند.

کنترل تولید مکانیزمی برای نظارت بر اجرای برنامهها است:

کنترل تولید مکانیزمی برای نظارت بر اجرای برنامهها است که عملکردهای مهمی را دارد از جمله: اطمینان حاصل کردن از آنکه عملیات تولید در مکانها و زمانهای برنامهریزی شده شروع شود، نظارت بر پیشرفت عملیات و به درستی ثبت آنها، بررسی کیفیت محصولات تولیدی و مانع شدن از ایجاد خطاها در فرآیند تولید.

سیستمهای کنترل تولید شامل روشها و فرآیندهای مختلفی هستند:

سیستمهای کنترل تولید شامل روشها و فرآیندهای مختلفی هستند که به منظور مانع شدن از خطاها، بهبود کارایی فرآیند تولید و کاهش هدررفتهای مواد و انرژی به کار میروند. این سیستمها شامل کنترل فرآیند، کنترل کیفیت، کنترل موجودی، کنترل تولید و کنترل توزیع میشوند.

کنترل فرآیند به منظور مانع شدن از خطاها و اشکالات در فرآیند تولید:

کنترل فرآیند به منظور مانع شدن از خطاها و اشکالات در فرآیند تولید، به کار میرود. این سیستم شامل برنامهریزی فرآیند، کنترل پارامترهای فرآیند و کنترل پارامترهای کیفیت محصولات تولیدی است.

کنترل کیفیت به منظور اطمینان حاصل کردن از کیفیت محصولات

کنترل کیفیت به منظور اطمینان حاصل کردن از کیفیت محصولات تولیدی و جلوگیری از تولید محصولات نامرغوب به کار میرود. این سیستم شامل برنامهریزی کیفیت، کنترل کیفیت و ارزیابی کیفیت محصولات تولیدی است.

کنترل موجودی به منظور بهینهسازی موجودی مواد اولیه و محصولات تولیدی:

کنترل موجودی به منظور بهینهسازی موجودی مواد اولیه و محصولات تولیدی به کار میرود. این سیستم شامل برنامهریزی موجودی، کنترل موجودی و بهینهسازی موجودی است.

کنترل تولید به منظور مانع شدن از خطاها در فرآیند تولید:

کنترل تولید به منظور مانع شدن از خطاها در فرآیند تولید و بهبود کارایی تولید به کار میرود. این سیستم شامل برنامهریزی تولید، کنترل تولید و بهینهسازی تولید است.

کنترل توزیع به منظور بهینهسازی فرآیند توزیع محصولات تولیدی:

کنترل توزیع به منظور بهینهسازی فرآیند توزیع محصولات تولیدی و ارائه بهترین خدمات به مشتریان به کار میرود. این سیستم شامل برنامهریزی توزیع، کنترل توزیع و بهینهسازی توزیع است.

موارد مرتبط:

خانه ، Microsoft Dynamic ، ERP