برنامه ریزی عملیات و زمان سنجی

برنامه ریزی عملیات و زمان سنجی

فرایند و فعالیتهای تبدیل منابع به خدمات و کالاهای تمام شده برای مشتریان، به عنوان عملیات (یا تولید) شناخته میشود. عملیات، چهار نوع ارزش برای مشتری را ایجاد میکند: ارزش زمان، ارزش مکان، ارزش داشتن و ارزش شکل، تا نیازهای مشتریان را برآورده کند.

انجام خدمات، در چندین جنبه کلیدی از تولید کالا متفاوت است: مواد اولیه برای تولید خدمات، شامل افرادی است که به دنبال خدمات هستند. علاوه بر این، بیشتر خدمات بیجسم هستند، سفارشی شده و نمیتوانند ذخیره شوند. به دلیل این ویژگیها، ارائه دهندگان خدمات به طور کلی بر روی خدمات مشتری تمرکز میکنند و به عنوان بخشی از فرآیند عملیات، معمولاً مشتری را تأیید میکنند.

برنامهریزی عملیاتی برای کالاها و خدمات، شامل تحلیل پنج عامل کلیدی است:

- برنامهریزی ظرفیت

- برنامهریزی مکان

- برنامهریزی طرح

- برنامهریزی کیفیت

- برنامهریزی روش

چه چیزی به عنوان برنامهریزی عملیاتی شناخته می شود؟

برنامهریزی زمانبندی ( برنامه ریزی عملیات و زمان سنجی ) در واقع با تعیین همزمانی و استفاده از منابع در یک شرکت سروکار دارد. در ابتدا، با توجه به تقاضای تخمینی آینده برای محصول نهایی، برنامهریزی کلی برای یک دوره زمانی طولانی معمولاً برای 1-3 سال انجام میشود. سپس، این برنامه بلندمدت به برنامه تولید اصلی برای دوره زمانی کوتاهتر تقسیم میشود. برنامه تولید اصلییک سند است که شامل تمام اطلاعات مربوط به مقدار و زمان تولید محصولات مختلف میشود. براساس این برنامه، تقاضا برای مواد اولیه، قطعات و موارد دیگر (معروف به تقاضای ثانویه) در سیستم برنامهریزی نیازمندیهای مواد اولیه محاسبه میشود. در نهایت، برنامههای زمانی بسیار کوتاهتری تهیه میشوند که همزمانی و استفاده از منابع در یک شرکت را تعیین میکنند.

در واقع، برنامههای زمانبندی، برنامههای عملیاتی هستند که در سطح کمترین سطح (کارخانه) اجرا میشوند. بنابراین، برنامههای زمانبندی تولید و تحویل به موقع محصولات و در دسترس بودن مقدار مورد نیاز منابع در هنگام نیاز به آنها، بدون مخل با تولید، را تضمین میکنند.

به طور مشابه، کنترل عملیات نیز یک مکانیزم است که برای اطمینان از تولید مداوم به عنوان برنامه ریزی شده، اجرا میشود. در صورت هرگونه اختلاف، اقدامات تصحیحی در سریعترین زمان ممکن انجام شده و محصولات بیعیبونقص در زمان برنامهریزی شده تولید میشوند.

مفهوم برنامهریزی زمانبندی ( برنامه ریزی عملیات و زمان سنجی ):

همانطور که در بالا بحث شد، هدف اصلی از آمادهسازی برنامه عملیات، کنترل بهتر بر کل فرآیند است. زمانبندیها از اهمیت بسیاری برای زمانبندی و دسترسی به منابع کافی برخوردارند.

در شکل بالا، روش تجزیه نقشههای کلی به برنامههای عملیاتی در سطح کارگاه به راحتی قابل فهم است. برخی از اهداف برنامههای عملیاتی به شرح زیر خلاصه شده است:

- رعایت مهلت تحویل;

- کاهش موجودی کار در جریان (WIP);

- کاهش میانگین زمان جریان از طریق سامانهها;

- فراهم کردن فعالیت بالای دستگاه/کارگر (زمان) (کاهش زمان بیکاری);

- کاهش هزینه تنظیم;

- کاهش هزینه تولید و کارگر;

- رعایت مهلت تحویل و جلوگیری از تأخیر در اتمام کار;

- مراقبت از زمان تردد؛ کاهش زمانی که یک کار در سیستم میگذرد.

اصول برنامهریزی زمانبندی ( برنامه ریزی عملیات و زمان سنجی ):

بیشتر زمانها، برنامهریزی زمانبندی با توجه به اصول زیر انجام میشود:

- برنامهریزی کارها به صورت پیوسته؛

- پس از شروع کار، آن را به پایان برسانید؛

- تمرکز بر نقطه ضعف؛

- بازخورد زمان واقعی، تنظیمات زمان واقعی؛

- داشتن دانش درباره ظرفیت دستگاهها و کارگران؛

- بهبود پیوسته محصول و فرآیند؛

رویکردهای برنامهریزی زمانبندی:

دو نوع رویکرد اصلی برای برنامهریزی زمانبندی وجود دارد که به طور معمول استفاده میشوند:

- برنامهریزی پیشرو: در برنامهریزی پیشرو، برنامهریز همه فعالیتها را به طور پیشرو در زمان برنامهریزی میکند.

- کارها در چهارچوب زمانی اولین فرصت در عملیات قرار میگیرند؛

- معمولاً موجودی کار در جریان (WIP) بیش از حد زیاد میشود.

- برنامهریزی پسرو: در برنامهریزی پسرو، برنامهریز با تاریخ برنامهریزی شده شروع کرده و به طور پسرو در زمان حرکت میکند.

- با مهلت تحویل شروع کرده و با بررسی زمانهای برگشتی از طریق عملیات پیش میروید؛

- موجودی کار در جریان (WIP) کمتر میشود، اما باید زمان برگشتی دقیقی داشته باشد.

تصمیمات زمانبندی:

هر زمان که انواع مختلفی از محصولات با استفاده از تسهیلات یکسان تولید میشوند، تغییر کامل سیستم لازم است. تغییر سیستم هزینه تغییر یک مرحله پردازش در یک سیستم تولید از یک کار به کار دیگر است. هزینهای که با تغییر تنظیمات دستگاه، دریافت دستور کار، تغییر مواد و تغییر ابزار مرتبط است.

در صورت تغییر، باید در تغییر برنامههای زمانبندی نیز بسیار محتاط باشیم. هنگامی که در سازمان تغییری رخ داده است، در اضافه به برنامههای عملیاتی، مؤلفههای سیستم تولید که باید تغییر کنند، عبارتند از:

- ورودیها: هنگامی که در سیستم تولید سازمان تغییری رخ داده است، ورودیها بر اساس تولید تغییر میکنند. ورودیها شامل مواد خام، قطعات و غیره هستند؛

- خروجی: هنگامی که ورودیها تغییر میکنند، خودکاراً خروجیها نیز در سیستم تولید تغییر میکنند؛

- لجستیک: لجستیک نیز در تغییر سیستم تولید تغییر خواهد کرد؛

- هزینه: هزینه عامل اصلی در تغییر سیستم است. هزینه ممکن است در تغییر سیستم تولید در سازمان افزایش یا کاهش یابد؛

- نیروی کار: نیروی کار نیز یک عامل مهم است که باید مشخص شود که کدام کارگر به کدام کار اختصاص داده شود.

- زمان:صرفنظر از عوامل دیگری که در تغییر سیستم تولید مؤثر هستند، عامل زمان در سازمان بسیار مهم است. زیرا ممکن است زمان تولید اولیه در یک زمان مشخص، در تولیدهای بعدی مشابه نباشد و زمان تولید تغییر کند. بنابراین، برای مدیریت بهینه تغییر سیستم تولید و به حداقل رساندن تاثیرات منفی آن بر زمان تولید، باید به دقت و با برنامهریزی مناسب عمل کرد.

عناصر برنامهریزی کارگاهی:

همانطور که تا اینجا بحث شد، برنامههای زمانبندی برنامههای عملیاتی هستند که در سطح پایینتر (کارگاه) اجرا میشوند. رویکردهای کلاسیک برای برنامهریزی کارگاهی بر روی عناصر زیر تمرکز دارند:

- الگوی ورودی کار: استاتیک یا دینامیک

- استاتیک: کارها به صورت دستهای وارد میشوند؛

- دینامیک: کارها بر اساس توزیع آماری برای یک بازه زمانی وارد میشوند.

- تعداد و تنوع دستگاهها در کارگاه

اگر تنها یک دستگاه وجود داشته باشد یا اگر یک گروه از دستگاهها را میتوان به عنوان یک دستگاه در نظر گرفت، مسئله زمانبندی بسیار سادهتر خواهد بود؛

با افزایش تعداد و تنوع دستگاهها، احتمالاً مسئله زمانبندی پیچیدهتر خواهد شد.

- نسبت کارگر به دستگاهها

- سیستم محدود به دستگاه: تعداد کارگران بیشتر از دستگاه یا تعداد کارگران و دستگاهها برابر هستند؛

- سیستم محدود به کار: تعداد دستگاهها بیشتر از کارگر است.

- الگوی جریان کارها: کارگاه جریانی یا کارگاه کاری

- کارگاه جریانی: همه کارها از یک دستگاه به دستگاه دیگر دنبال یک الگوی مشابه حرکت میکنند؛

- کارگاه کاری: الگوی مشابهی از حرکت کارها از یک دستگاه به دستگاه دیگر ندارد.

- ترتیب کارها

- ترتیب یا اولویتبندی: فرآیند تعیین اینکه کدام کار باید اولین بار روی برخی از دستگاهها یا مرکز کاری با قانون اولویت شروع شود؛

- قانون اولویت: قانونی که برای به دست آوردن ترتیب کارها استفاده میشود؛

- معیارهای ارزیابی قانون اولویت

- برای برآورد اهداف مربوط به برنامهریزی؛

- اندازهگیری معیارهای استاندارد مشتریان یا عملیات پایین دست؛

- کمینه کردن زمان جریان (زمانی که یک کاردر کارگاه است)

- کمینه کردن کار در جریان (WIP)

- کمینه کردن زمان آزاد دستگاهها و کارگران (بیشینه سازی استفاده)

- بارگذاری (Loading):

بارگذاری مربوط به تخصیص کارها به مراکز کاری و مربوط به دستگاههای مختلف در مراکز کاری است.

- رویکردهای بارگذاری مراکز کاری

- بارگذاری بینهایت: در بارگذاری بینهایت، کارها به مراکز کاری اختصاص داده میشوند بدون در نظر گرفتن ظرفیت مراکز کاری

- بارگذاری محدود: بارگذاری محدود، زمان شروع و پایان واقعی هر کار را در هر مرکز کاری برآورد میکند.

ترتیب دادن به کارها:

ترتیب دادن به کارها به معنای تعیین ترتیبی است که کارها باید پردازش شوند. اولویت برای کارهای پردازش شده در هر ایستگاه کار نیز لازم است. اگر مراکز کاری به طور سنگین بارگذاری شده باشند و کارها طولانی باشند، وضعیت میتواند پیچیده شود. ترتیب پردازش برای هزینههای انتظار برای پردازش شدن و هزینه زمان خالی در مراکز کاری بسیار حائز اهمیت است.

قوانین ترتیب دهی:

- FCFS (اولین وارد شده، اول خروج میکند)

- کارها در ترتیبی که وارد کارگاه شدهاند، پردازش میشوند.

- سادهترین و طبیعیترین روش ترتیب دهی مانند صف در یک بانک است.

- SPT (کوتاهترین زمان پردازش)

- کارها بر اساس افزایش زمان پردازش آنها ترتیب داده میشوند.

- کار با کوتاهترین زمان پردازش در اولین ردیف، کار با زمان پردازش کوتاهتر بعدی و غیره قرار میگیرند.

- EDD (زمان تحویل اولیه)

- کارها بر اساس افزایش زمان تحویل آنها ترتیب داده میشوند.

- کار با زمان تحویل اولیه کمتر در اولین ردیف، کار با زمان تحویل بعدی کمتر در ردیف بعدی و غیره قرار میگیرند.

- CR (نسبت بحرانی)

- نسبت بحرانی زمان باقی مانده تا زمان تحویل تقسیم بر زمان پردازش است.

- کار با کمترین CR بعدی زمانبندی میشود.

CR بیشترین تعادل بین SPT و EDD را فراهم میکند، به طوری که کار با زمان باقی مانده کوتاهتر و زمان پردازش بیشتر، اولویت بالاتری دارد.

- در صورتی که برای یک کار، صورتگرفتن نسبت بحرانی منفی باشد (یعنی کار قبلاً انجام شده باشد)، بعدی زمانبندی میشود.

- اگر بیش از یک کار به تأخیر بیفتند، اولویت بیشتر به کار با زمان پردازش کوتاهتر (SPT) داده میشود.

- LWR (کمترینزمان باقیمانده)

این روش یک گسترش از SPT است. به این معنی که کارها بر اساس زمان پردازش باقیمانده قبل از اینکه کار تمام شود، برنامهریزی میشوند.

- FOR (کمترین عمل باقیمانده)

این روش نیز یک شکل دیگر از SPT است. کارها بر اساس تعداد عملیات باقیمانده تا زمان تمام شدن آنها ترتیب داده میشوند.

- ST (زمان اضافی)

زمان اضافی با کم کردن مجموع زمان تنظیم و پردازش از زمان باقیمانده تا زمان تحویل کار محاسبه میشود. کارها به ترتیب کمترین مقدار زمان اضافی پردازش میشوند.

Slack time per operation (ST/O):

در این روش، زمان اضافی به تعداد عملیات باقیمانده تا کار تمام شود تقسیم میشود و با کمترین مقدار برنامهریزی میشود.

- NQ (صف بعدی)

این روش به بهرهوری دستگاه بستگی دارد. صف هر یک از ایستگاههای کاری بعدی که کارها به آنها خواهند رفت، در نظر گرفته میشود.

- LSU (کمترین زمان تنظیم)

این روش به بیشترین بهرهوری میرساند. کمترین زمان تنظیم ابتدا کار را انتخاب میکند که زمان تغییر دستگاه در آن کمتر باشد.

توابع برنامهریزی:

در برنامهریزی و کنترل کارخانه، باید عملیات زیر انجام شود:

- تخصیص سفارشات، تجهیزات و پرسنل به مراکز کاری یا مکانهای دیگر – برنامهریزی ظرفیت کوتاه مدت؛

- تعیین ترتیب سفارشات (یعنی اولویت کارها)؛

- شروع اجرای کارهای برنامهریزی شده، که بهطور عمومی به عنوان توزیع کارها شناخته میشود؛

- کنترل کارخانه، شامل:

- بررسی و کنترل وضعیت پیشرفت سفارشات در حین کار بر روی آنها؛

- شتابدهی به سفارشات دیر رس و حیاتی؛

- با توجه به تغییرات در وضعیت سفارشات، برنامهریزی را اصلاح کنید.

کنترل عملیات:

کنترل عملیات برای نظارت و راهبری فرآیندهای داخلی لازم برای نظارت و راهبری شرکت در مدت کوتاه مورد استفاده قرار میگیرد. این امکان را میدهد تا تصمیمات مربوط به عملیات تجاری در حال انجام گرفته را بگیرید. وظایف اصلی کنترل عملیات شامل:

- کنترل نتایج،

- برنامهریزی نقدینگی،

- نظارت بر سودآوری،

- بهبود کارایی استفاده از منابع موجود است.

فرآیند کنترل عملیاتی به تبدیل برنامههای استراتژیک به برنامههای عملیاتی که باید به واحدهای خاصی که سازمان را تشکیل میدهند، سفارش داده شود، کمک میکند. این فرآیند بیشتر در قالب “فرآیند بودجهریزی” انجام میشود. کنترل عملیاتی به طور معمول به صورت کنترل بودجهای انجام میشود و با مقایسه عملکرد کوتاهمدت واحدهای سازمانی با آنچه در بودجه تعیین شده است، انجام میشود. سپس مدیران از اختلاف مقادیر واقعی با مقادیر تعیین شده برای واحد خاص و کل سازمان تحلیل میکنند.

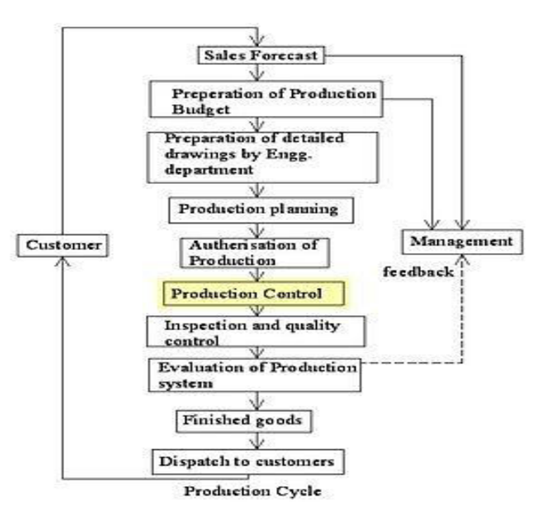

در شکل بالا، مکانیزم کنترل تولید / عملیات (برنامه ریزی عملیات و زمان سنجی)به خودی خود توضیح داده شده است. سیستم به طور عمده به سه عنصر زیر تقسیم میشود:

- سیستم گزارشگیری داخلی؛

- کنترل بودجهای؛

- برنامهریزی عملیاتی (بودجهریزی).

در شکل، سه مرحله در تابع کنترل تولید وجود دارد (برنامه ریزی عملیات و زمان سنجی):

- مرحله برنامهریزی: این مرحله به فعالیتهایی مانند برنامهریزی محصول، پیشبینی تقاضا بر اساس روندهای گذشته میپردازد؛

- مرحله اقدام: این مرحله به اجرای واقعی برنامه اختصاص دارد. با وظیفه ارسال، که با پیشرفت کار یا وظیفه سروکار دارد، آغاز میشود؛

- مرحله نظارت: در این مرحله، فعالیتهای برنامهریزی شده با استفاده از روشهای مختلفی مانند کنترل موجودی، کنترل ابزار، کنترل هزینه، کنترل کیفیت کنترل و نظارت میشوند. گزارشدهی به کنترل کل فرایند کمک میکند.

چندین ویژگی مهم سیستم کنترل وجود دارد که شامل موارد زیر است:

فرآیند پیوسته،فرآیند مدیریتی، تعبیه شده در هر سطح سلسله مراتب سازمانی، پیشبینی کننده، با برنامهریزی به خوبی مرتبط است و ابزاری برای دستیابی به فعالیتهای سازمانی است. کنترل فرآیند پایانی است کهمیشه به صورت مقایسه عملکرد واقعی با عملکرد برنامهریزی شده صورت میگیرد و به خطاهای اجرایی اشاره میکند. کمک به کاهش هزینهها، دستیابی به استاندارد و صرفهجویی در زمان نیز از ویژگیهای کنترل است.

عناصر کنترل عملیاتی ( برنامه ریزی عملیات و زمان سنجی )

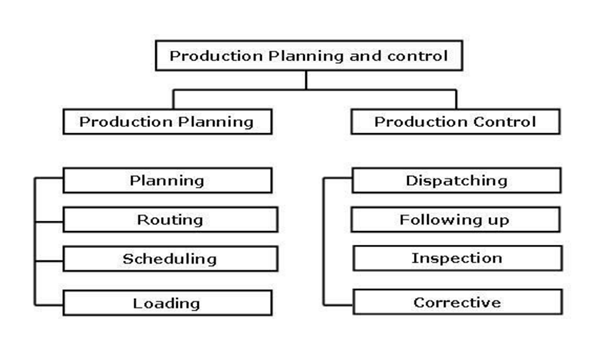

همانطور که در فصل اول بحث کردهایم، برنامههای تولید به صورت پیشینه در سطح بالا تهیه میشود، در حالیکه کنترل تولید در سطح کارگاه صفحه زیر واقعیت تولید دارد. برخی از عناصر مهم کنترل تولید در شکل زیر نشان داده شده است:

عناصر مهم میتواند شامل موارد زیر باشد:

- مواد: برنامهریزی برای تهیه مواد خام، قطعات و قطعات یدکی با مشخصات و تعداد مناسب در زمان مناسب از منبع مناسب در مکان مناسب. خرید، ذخیرهسازی، کنترل موجودی، استانداردسازی، کاهش تنوع، تحلیل ارزش و بازرسی فعالیتهای دیگری هستند که با مواد مرتبط هستند.

- روش: انتخاب بهترین روش پردازش از بین چندین گزینه. همچنین شامل تعیین بهترین دنباله عملیات (برنامه فرایند) و برنامهریزی برای ابزارها، جیگها و تجهیزات و غیره است.

- ماشینآلات و تجهیزات: روشهای تولید با امکانات تولیدی موجود در سیستمهای تولیدی مرتبط هستند. این شامل برنامهریزی امکانات، برنامهریزی ظرفیت، تخصیص و استفاده از تجهیزات کارخانه، ماشینآلات و غیره است.

- نیروی انسانی: برنامهریزی برای نیروی انسانی (سطوح کارگری و مدیریتی) با مهارتها و تخصص مناسب.

- مسیریابی: تعیین جریان کار و کنترل جابجایی مواد در کارخانه و توالی عملیات یا مراحل پردازش است. این مربوط به ملاحظات طراحی مناسب کارگاه، طرح کارخانه، محل ذخیرهسازی موقت برای مواد خام، قطعات و کالاهای نیمهتمام و سیستم جابجایی مواد است.

برگه مسیر:

برگه مسیر، مستندی است که اطلاعات و دستورالعملهای لازم برای تبدیل مواد خام به قطعات یا محصولات تمام شده را فراهم میکند. هر مرحله از عملیات تولید را تعریف میکند و مسیر دقیق یا مسیری که محصول در طول فرآیند تبدیل جریان خواهد داشت، را تعیین میکند. برگه مسیر شامل اطلاعات زیر است:

- عملیات مورد نیاز در ترتیب مورد نظر

- ماشینآلات یا تجهیزات مورد استفاده برای هر عملیات

- زمان تنظیم تخمینی و زمان عملیات برای هر قطعه

- ابزارها، جیگها و تجهیزات مورد نیاز برای عملیات

- نقشههای دقیق بخش، زیرمجموعهها و مجموعههای نهایی

- مشخصات، ابعاد، تحملها، تمامسطحها و استانداردهای کیفیتی که باید دستیابی به آنها باشد

- مشخصات مواد خام مورد استفاده

- سرعت، تغذیه و غیره برای استفاده در ماشینآلات و ابزارهای عملیاتی

- روش بازرسی و ابزارهای مترولوژیک مورد نیاز برای بازرسی

- دستورالعملهای بستهبندی و جابجایی در حین حرکت قطعات و زیرمجموعهها از مراحل عملیاتی.

- برآورد: برآورد زمان عملیاتی برای کارگران و ماشینها را برای تعیین استانداردهای عملکردی برای آنها انجام میدهد. برآورد، بر اساس پیشبینیهای فروش، تعیین تعداد محصولاتی که باید تولید شود و هزینههای مربوط به آن را شامل میشود. برآورد نیروی انسانی، ظرفیت ماشین و مواد مورد نیاز برای رسیدن به اهداف تولیدی برنامهریزی شده، فعالیتهای اصلی قبل از بودجهبندی منابع هستند.

- بارگذاری: بارگذاری ماشین فرآیند تبدیل برنامه عملیاتی به عمل به همراه مسیریابی است. بارگذاری ماشین فرآیند اختصاص دادن کارهای خاص به ماشینها، کارگران یا مراکز کاری بر اساس اولویتهای نسبی و بهرهوری ظرفیت است. بارگذاری اطمینان حاصل میکند که حداکثر استفاده ممکن از امکانات تولیدی صورت گیرد و موانعی در تولید ایجاد نشود. مهم است که تسهیلات، مراکز کاری و ماشینها را با بار زیاد یا کم باری بارگذاری کنید تا حداکثر استفاده از منابع را تضمین کنید.

- برنامهریزی زمانی: برنامهریزی زمانی اطمینان میدهد که قطعات، زیرمجموعهها و کالاهای نهایی به موقع و به ترتیب مورد نیاز تحویل داده میشوند. این برنامه زمانی برای فعالیتهای تولیدی فراهم میکند.

هدف برنامهریزی زمانی ( برنامه ریزی عملیات و زمان سنجی ):

- جلوگیری از استفاده نامتوازن از زمان بین کار و مراکز و بخشهای مختلف.

- استفاده از نیروی کار به گونهای که تولید در زمان برنامهریزی شده یا زمان چرخه با توجه به زمان تحویل محصولات و تکمیل تولید با کمترین هزینه کلی صورت پذیرد.

9- ارسال: این عمل با اجرای عملکردهای برنامهریزی مربوط است. این، اجازه شروع کار خاصی که قبلاً در زیرمجموعههای مسیریابی و برنامهریزی برنامهریزی شده است را میدهد. ارسال، ارسال دستورات و دستورالعملهایی برای شروع تولید به همراه صفحات مسیریابی و نمودارهای برنامهریزی است.

10- بازرسی: این عملکرد مربوط به حفظ کیفیت در تولید و ارزیابی کارایی فرآیندها، روشها و نیروی کار است تا بهبودی در رسیدن به استانداردهای کیفیت تعیین شده توسط طراحی محصول ایجاد شود.

11- ارزیابی: هدف ارزیابی، بهبود عملکرد است. عملکرد ماشینها، فرآیندها و نیروی کار برای بهبود آنها ارزیابی میشوند.

12- کنترل هزینه: کنترل هزینه تولید توسط کاهش تلفات، تحلیل ارزش، کنترل موجودی و استفاده کارآمد از همه منابع کنترل میشود.

نیازهای یک سیستم کنترل عملیاتی موثر ( برنامه ریزی عملیات و زمان سنجی ):

در یک سازمان، سیستم کنترلی عملیاتی تنها در صورت در نظر گرفتن موارد زیر قبل از پیادهسازی میتواند موثر باشد:

- ساختار سازمان مناسب با اختیار و مسئولیت کافی در سطوح مختلف نیروی کار.

- فرد مناسب برای کار در محل مناسب و برای کار مناسب.

- حداکثر سطح استاندارد سازی موجودی، ابزار دقیق، نیروی کار، کار، تولید، تجهیزات و غیره.

- تصمیمات مدیریت مناسب برای برنامهریزی تولید، کنترل مواد، موجودی و نوسان نیروی کار و مخلوط محصول.

- سیستم تولید قابل انعطاف برای تنظیم هرگونه تغییر در تقاضا، هرگونه مشکل در تولید یا در دسترس بودن مواد، نیاز به نگهداری و غیره.

- تخمین زمانهای مناسب و دقیق برای تولید و خرید.

- سیستم اطلاعات مدیریت باید قابل اعتماد، کارآمد و پشتیبانی کننده باشد.

- ظرفیت تولید باید کافی باشد تا تقاضا را برآورده کند.

- امکانات باید به اندازه کافی پاسخگو باشد تا محصولات جدید یا تغییر مخلوط محصولات را تولید کند و قادر به تغییر نرخ تولید باشد.

موارد فوق بسیار مهم و ضروری هستند تا سیستم برنامهریزی تولید موثر و کارآمد باشد.

فایده سیستم کنترل عملیاتی:

پیادهسازی سیستم عملیاتی کنترل بر اساس کنترل، برای فعالیتهای عملیاتی سازمان مزایای مختلفی را به دنبال دارد، از جمله:

- جلوگیری از شلوغی در ساعت آخر: تولید براساس برنامه زمانی داده شده به خوبی برنامهریزی و کنترل میشود. بنابراین، کنترل تولید تعداد سفارشات اضطراری و کارهای اضافی در کارخانه را کاهش میدهد و هزینههای اضافی را کاهش میدهد.

- کاهش نقاط مسدودشده: کار ناتمام یا کار در حال انجام که در حال انتقال است، به دلیل تعادل خط و جریان کار کنترل تولید پشته نمیشود.

- کاهش هزینه: کنترل تولید مناسب افزایش بهرهوری انسان-ماشین را افزایش میدهد، که موجب حفظ موجودیهای در حال پردازش در سطح رضایتبخشی، کنترل بهتری بر روی موجودی مواد اولیه، کاهش هزینههای ذخیرهسازی و کنترل مواد، کمک به حفظ کیفیت و محدودیت ردیفها و در نهایت کاهش هزینه واحد تولید میشود.

- بهرهوری بهینه منابع: کاهش از دست رفتن زمان کارگران منتظر مواد و استفاده بهتر از تجهیزات بهرهوری بهتر از منابع را افزایش میدهد.

- هماهنگی بهتر فعالیتهای کارخانه: برنامهریزی و کنترل تولید هماهنگی فعالیتهای کارخانه را کنترل میکند که به کنترل تلاش هماهنگ توسط نیروی کار منجر میشود.

- مزایای کارگران: برنامهریزی و کنترل تولید به بهره وری و بهرهوری بهتری منجر میشود که به حقوق مناسب، اشتغال پایدار، امنیت شغلی، بهبود شرایط کار، افزایش رضایت شغلی و در نهایت حس معنوی بالا منجر میشود.

- بهبود خدمات به مشتریان: برنامهریزی و کنترل تولید به خدمات بهتر به مشتریان منجر میشود زیرا مطابق با برنامه زمانی تولید صورت میگیرد و بنابراین، تحویلات به موقع انجام میشود.

دامنه سیستم کنترل عملیاتی:

-

طبیعت ورودیها:

برای تولید محصول، از انواع مختلف ورودی استفاده میشود. کیفیت محصول به طبیعت ورودیهای استفاده شده بستگی دارد. بنابراین برنامهریزی برای تعیین طبیعت انواع مختلف ورودیها یک فرایند پیچیده است.

-

مقدار ورودیها:

برای دستیابی به سطح تولید، تعیین مقدار ورودیها و ترکیب آنها بسیار مهم است. محصول فقط زمانی میتواند تهیه شود که تخمینی از ترکیب مورد نیاز ورودیها وجود داشته باشد.

-

هماهنگی مناسب:

این اطمینان را میدهد که هماهنگی مناسب بین نیروی کار، ماشینآلات و تجهیزات وجود دارد. این موضوع موجب جلوگیری از تلفات و جریان صاف تولید میشود.

-

کنترل بهتر:

برنامهریزی تولید روش کنترل است. برای کنترل بهتر، برنامهریزی یک پیشنیاز است. فقط در این صورت میتوان عملکرد را مقایسه کرد و اختلافها را محاسبه کرد که به کنترل تولید منجر میشود.

-

تضمین تولید بدون وقفه:

برنامهریزی مواد اطمینان از تأمین منظم مواد خام و سایر اجزا را میدهد. جریان منظم مواد و تامینها در تولید بدون وقفه مفید است.

-

بهرهوری ظرفیت:

نیاز به استفاده بهینه از منابع موجود وجود دارد. این کمک می کند تا هزینه های مختلف تولید کاهش یابد.

-

تحویل به موقع:

اگر برنامهریزی و کنترل تولید خوب باشد، تولید به موقع صورت خواهد گرفت و محصول تمام شده به موقع به بازار عرضه خواهد شد. این همچنین باعث بهبود روابط با مشتریان می شود.

سیستم کنترل عملیاتی برای کنترل فرآیندهای اقتصادی اصلی، منبع گستردهای از اطلاعات لازم را فراهم میکند. این اطلاعات اصلیاً شامل کسب و کار فعلی، عملکرد و استفاده از منابع است. کنترل عملیاتی به طور نزدیک و یکپارچه با کنترل استراتژیک مرتبط و ادغام شده است.

فرآیند طراحی کامل سیستم کنترل عملیاتی به شرح زیر است:

- تعیین زمان، حوزه و زمینه کنترل

- آمادهسازی – تعیین اهداف و برنامهها

- انتخاب پارامترها، اندازهگیریها و شاخصها

- فراهم کردن منابع اطلاعاتی مناسب در سراسر سازمان

- تعیین روش برای نظارت بر انحرافات

- تعیین قوانین برای فرآیند تصمیمگیری

- تصمیم در مورد پیادهسازی سیستم

- تعیین زمان بندی دقیق و منابع مالی مورد نیاز برای پیادهسازی

وظیفه عملیات در یک سازمان تولیدی یا خدماتی، مربوط به تبدیل برخی ورودیها به برخی خروجیهایی است که برای کاربران نهایی ارزشی دارند. در سازمانهای تولیدی، انواع سیستمهای تولیدی مانند سیستم تولید جمعی، فرآیند، دستهای و سفارشی وجود دارد. انتخاب سیستم بستگی به دو مورد دارد:

- نوع محصول،

- نوع فرآیند تولید.

زمانبندی، برنامهریزی نهایی است که قبل از اجرای واقعی برنامه انجام میشود. برنامهریزان تولید عملکرد عملیات را در دستیابی به زمانبندی پیشبینی شده نظارت میکنند. این امر حیاتی است زیرا برنامهریز اصلی عملکرد برنامهریزان تولید در سطح خدمات مشتری برای مسئولیتهای محصول آنها را ارزیابی میکند.

- زمانبندی برای سرپرستان کارگاهها ضروری است. مقدار زمان برای انجام کار بیشتر از زمان استاندارد معمولاً توسط استانداردهای زمان تعیین میشود. اگر استانداردهای زمان نادرست باشند (به هر دلیلی)، اعتتمام کارگران میتوانند از انگیزه خود برای کار کردن کاسته کنند.

- مشتریان عموماً نیاز دارند که بدانند زمانی که خدمات ارائه میشود (مانند نصب کابل) تا آنجا که مشتری در دسترس است. مشتریان عموماً کیفیت خدمات را با رعایت زمانبندی مرتبط میکنند (اگر شرکت به موقع تحویل دهد، همه چیز خوب است).

- زمانبندی اجرای برنامه کسب و کار یک شرکت را اجرا میکند و بخشهای مختلف شرکت را تحت تأثیر قرار میدهد.

- حسابداری برای پیشبینی درآمد از اطلاعات زمانبندی و تکمیل سفارشات مشتریان استفاده میکند.

- بازاریابی از اندازهگیری کارایی زمانبندی استفاده میکند تا ببیند که آیا شرکت از زمانهای پیشبرد رقابتی استفاده میکند یا خیر.

- سیستمهای اطلاعاتی پایگاه داده زمانبندی را حفظ میکنند.

- عملیات از زمانبندی برای حفظ اولویتهای خود و ارائه خدمات به مشتریان با اتمام کارها به موقع استفاده میکند.

محیطهای مختلف نیاز به تکنیکهای زمانبندی متفاوت دارند. زمانبندی در محیط با حجم بالا عمدتاً از طریق طراحی و توازن خط انجام میشود. زمانبندی در محیط با حجم کم عمدتاً شامل استفاده از قواعد اولویت است.

روشهای بارگیری کارگاه شامل بارگیری نامحدود یا محدود است. بارگیری محدود کارها را تا سطح ظرفیت تعیین شده بارگیری میکند. بارگیری ممکن است با استفاده از زمانبندی پیشرو یا پسرو صورت پذیرد.

قواعد اولویت برای تصمیمگیریهای زمانبندی استفاده میشوند. SPT همیشه زمان جریان متوسط کار، تأخیر متوسط کار و تعداد متوسط کارها در سیستم را کمینه میکند. قواعد مرتبط با تاریخهای مقرر به کمینه رساندن حداکثر تأخیر کارها میپردازند.

کنترل عملیات یک مکانیزم است برای نظارت بر اجرای برنامهها. که یکسری وظایف مهم دارد:

- اطمینان حاصل کردن از اینکه تمام فعالیتها در مکانها و زمانهای برنامهریزی شده شروع میشوند.

- مشاهده پیشرفت عملیات و به درستی ثبت آن.

- تجزیه و تحلیل دادههای ثبت شده با برنامهها و اندازهگیری اختلافات.

- اتخاذ تدابیر تصحیحی فوری برای کاهش تأثیر منفی اختلافات از برنامهها.

- بازخورد اطلاعات ثبت شده به بخش برنامهریزی جهت بهبود برنامههای آینده.

موارد مرتبط:

خانه ، Microsoft Dynamic ، ERP ، برنامه ریزی تولید ، انواع سیستم تولید ، انواع فرایند های تولید ، فرایند تولید کارگاهی

، فرایند تولید دسته ای ،انتخاب فرایند تولید ،مفهوم برنامه ریزی تولید ، روش های برنامه ریزی تولید ، عناصر برنامه ریزی ،

اهمیت برنامه ریزی تولید ، اهمیت تولید مبتنی بر PPC ، عوامل موثر در برنامه ریزی تولید ، مثال برنامه ریزی تولید ، مثال PPC